砥粒の基本的条件

| 硬度 <砥粒の硬さの度合い> |

・加工する材料より硬い。 ・加工中に受ける外力に対応して破砕(鋭く欠けて刃先が出る)を起こす。 |

|---|---|

| 靱性・抗破砕性 <外圧に対する 壊れにくさの度合い> |

・加工に際し、受ける外力による変形や、たやすい破砕を起こさない。 ・微小破砕する。 |

| 耐火性 | ・研削熱で砥粒の先端が溶融し、刃先が鈍化しない程度の耐火性がある。 |

| 不活性 | ・加工物との間で化学的に不活性(化学反応が起こらない)である。 |

硬度と靱性は相反する性質で、硬度が高く自生発刃(砥粒が被研削材を研削中に磨耗して先端部分が欠けてまた新しい刃を生み出すこと)が良好に行なわれていても、靱性の低い砥粒は無駄な消耗が大きく、仕上がりの面粗さにも悪影響を及ぼします。

砥粒の種類

砥粒には様々な種類があります。

主な砥粒の種類と、その用途は下記の表の通りです。

| 名称 | 記号 | 色調 | 用途 |

|---|---|---|---|

| 褐色アルミナ | A | 褐色 | 一般鉄鋼材料自由研削、生鋼材精密研削 |

| 解砕型アルミナ | HA | 灰白色 | 合金鋼・工具鋼・焼入鋼材、精密研削 |

| 淡紅色アルミナ | PA | 淡紅色 | 合金鋼・工具鋼・焼入鋼材、精密研削 |

| 白色アルミナ | WA | 白色 | 合金鋼・工具鋼・焼入鋼材・精密研削、軽研削 |

| アルミナジルコニア | AZ | ねずみ色 | 鋼材のきず取り・バリ取り・切断 |

| 黒色炭化けい素 | C | 黒色 | 非鉄・非金属、研削、鋳鉄、精密研削 |

| 緑色炭化けい素 | GC | 緑色 | 超硬合金研削 |

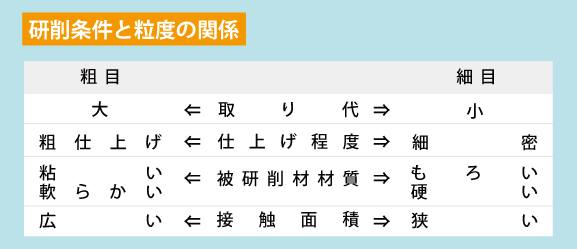

粒度について

砥粒の大きさを「粒度」といい、研削面の仕上精度により選定します。

粒度はJIS R6001で規定されており、「F+数字」で表し、その数値が小さいほど粗く、また粗い砥粒を使った砥石ほど強度は弱くなります。(例:粒度が36番の場合、「F36」)

このように砥粒は砥石の原材料のなかでも最も重要な役割を果たしています。

番外編~砥粒(研削材)の歴史~

人間は有史以前より木片や骨片、石片などを様々な材料で磨き、研ぎ上げることを知っていました。

物を磨いたり、研いだりすることは生活と非常になじみ深いものです。

太古の石器時代には、様々な砂岩(けい石質)の砥粒、銅器時代にはエメリー、ガーネット、そして鉄器時代にはアルミナを用いるようになりました。しかし、いずれも天然石でした。

1881年アメリカにおいてアチソン氏は、人造ダイヤの試作研究から粘土と炭素の混合物をアークで溶融し、極めて硬い大きな結晶を得ました。これをカーボンとコランダムが結合したものであろうと推定し「カーボランダム」と名づけましたが、化学分析の結果、炭化ケイ素(SiC)であることがわかりました。

これが人造研削材のはじまりで、この技術はカーボランダム会社により工業化され、後に世界各国で製造されるようになりました。

1897年同じくアメリカでジャコブス氏は、ボーキサイト(アルミニウム)にコークスを加え、アーク炉で溶融し、人造コランダムを製造する方法を発明しました。

これは「アランダム」と名づけられ、ノートン会社により工業化され、後にこれも世界各国で製造されるようになりました。

わが国においては、炭化ケイ素が1917年、人造コランダムが1918年に鹿児島電気軌道株式会社(旧・日本研磨剤工業株式会社の前身)において製造されたのがはじめてで、一時中断された時期もありましたが、1930年以降に再び各社において製造が開始されました。

人造研削材は炭化ケイ素(カーボランダム)と酸化アルミニウム(アランダム)、すなわちC系砥粒とA系砥粒の2つの系統が確立し、産業の発展につれて各国で改良が行なわれ、様々なものが製造されるようになりました。

特に、酸化アルミニウム系にはたくさんの種類があります。(例:WA、MA、PW)

これらの中でもAZはアルミナとジルコニアの混ざり合った結晶構造で非常に靱性が大きく、しかも微小破砕する、画期的な砥粒です。

また窒化ホウ酸(CBN)や人造ダイヤが工業化されるようになって機械精密加工分野において夜間運転が可能になったことにより大きく革新しました。

最近では溶融法を用いない化学合成によって作られるアルミナの微結晶構造を有したセラミック砥粒とよばれる新砥粒が数社で開発され、一部の分野で実用化がはじまっています。